فرآیند تولید فولاد؛ از آهن تا آلیاژی بیرقیب

فولاد یکی از کلیدیترین مصالح دنیای امروز است که نقش تعیینکنندهای در ساختوساز، تولید تجهیزات صنعتی، حملونقل و حتی زیرساختهای شهری دارد. این مادهی مقاوم، اقتصادی و پرکاربرد، پس از سیمان، دومین مادهی تولید انبوه در جهان به شمار میرود. ترکیب بازیافتپذیری بالا، دوام طولانی و ویژگیهای مکانیکی ممتاز، فولاد را به انتخابی پایدار و هوشمندانه برای آینده تبدیل کرده است.

در این مطلب با روشهای اصلی ساخت فولاد آشنا میشویم و مسیر تبدیل آهن به این آلیاژ پرکاربرد را گامبهگام بررسی میکنیم.

روشهای اصلی فولادسازی

1. کوره روباز (Open Hearth)

یکی از نخستین روشهای صنعتی برای تولید فولاد، استفاده از کورههای روباز بوده است. در این شیوه، آهن خام همراه با قراضه درون کورهای با سقفی کمعمق حرارت داده میشود و ناخالصیها بهتدریج از بین میروند. با اینکه این روش زمانی تحول بزرگی در تولید فولاد ایجاد کرده بود، اما بهمرور با ظهور فناوریهای جدیدتر، بهخصوص کوره قوس الکتریکی و کوره اکسیژن، کنار گذاشته شد. امروزه استفاده از کوره روباز بیشتر در برخی کشورهای خاص و در مقیاسهای کوچک انجام میشود.

2.روش بسمر (Bessemer Process)

در سال ۱۸۵۶، هنری بسمر روشی را معرفی کرد که با دمیدن هوای فشرده به آهن خام در مبدل خاصی، ناخالصیها و کربن اضافی را اکسید میکرد. این فرآیند بسیار سریعتر از روشهای سنتی بود؛ بهطوریکه تولید فولاد از چند ساعت به چند دقیقه کاهش یافت. فولاد تولیدشده با این روش کیفیت بالاتری نسبت به نمونههای قبلی داشت و همین مسئله زمینهساز جهش بزرگ در انقلاب صنعتی شد. با این حال، ضعف در کنترل ترکیب شیمیایی، باعث شد این روش بهتدریج با نسخههای پیشرفتهتر جایگزین شود.

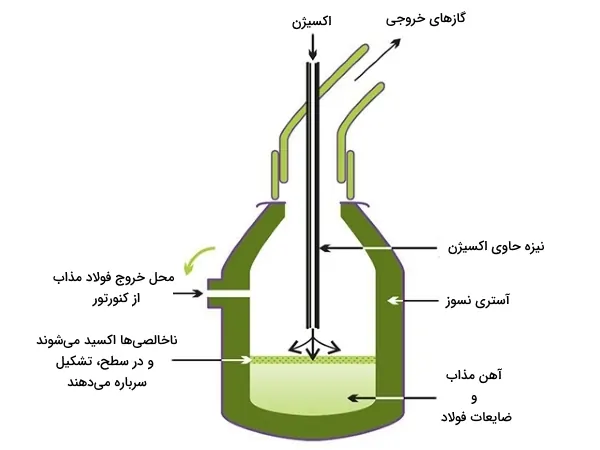

3. کوره اکسیژن قلیایی (BOF)

امروزه کوره اکسیژن قلیایی (Basic Oxygen Furnace – BOF) رایجترین روش فولادسازی در جهان است و حدود ۷۰٪ از فولاد جهان از این طریق تولید میشود. در این روش، آهن مذاب همراه با حدود ۳۰٪ قراضه وارد کوره میشود و اکسیژن خالص از بالا به آن دمیده میشود. این اکسیژن، ناخالصیها مانند کربن را اکسید کرده و به شکل سرباره جدا میکند.

تولید سریع (۴۵ دقیقه برای هر شارژ)، ظرفیت بالا (تا ۲۰۰ تن در هر مرحله)، و امکان کنترل دقیق عناصر آلیاژی از مزایای کلیدی این روش است. این فناوری ابتدا در شهرهای اتریشی لینز و دوناویتز توسعه یافت و به همین دلیل با نام BOF-LD نیز شناخته میشود.

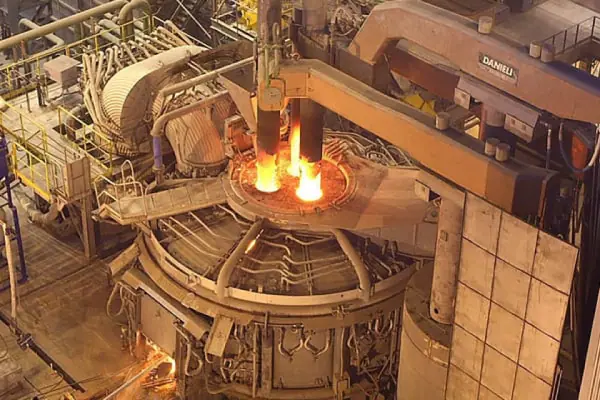

4. کوره قوس الکتریکی (EAF)

کوره قوس الکتریکی، گزینهای ایدهآل برای تولید فولاد از ضایعات بازیافتی است. برخلاف روش BOF که بر پایه سنگآهن است، در این روش قراضههای فولادی با کمک قوسهای الکتریکی قدرتمند ذوب میشوند. مزایای این روش شامل قابلیت آلیاژسازی پیشرفته، تولید فولادهای خاص مانند فولاد ابزار یا فولاد ضدزنگ، و مصرف انرژی کمتر از سوختهای فسیلی است. البته هزینههای اجرایی آن بیشتر بوده و به همین دلیل بیشتر در تولید محصولات خاص و باکیفیت بهکار میرود.

فولاد از چه عناصری تشکیل میشود؟

در پایهایترین حالت، فولاد ترکیبی از آهن و کربن است. حضور کربن در مقادیر مختلف (معمولاً بین ۰.۱ تا ۲ درصد) باعث شکلگیری خواص گوناگون در انواع فولاد میشود. عناصر دیگری نیز در ترکیب فولاد دیده میشوند که به آن خواص خاصتری میبخشند، از جمله:

کربن: افزایش مقاومت و سختی

منگنز: افزایش استحکام و سختی

کروم و نیکل: بهبود مقاومت به خوردگی

مولیبدن، وانادیم و تیتانیوم: تقویت سختی و مقاومت در دماهای بالا

بور، فسفر، گوگرد، سیلیسیم، آلومینیوم: نقشهای متنوع در کنترل خواص ساختاری

مراحل کامل تولید فولاد

تولید فولاد از یک فرآیند چند مرحلهای شامل آمادهسازی مواد اولیه، ذوب، آلیاژسازی، ریختهگری و شکلدهی تشکیل شده است:

۱. آهنسازی

ابتدا سنگآهن، کک و سنگآهک در کوره بلند ذوب شده و آهن مذاب با ناخالصیهای زیاد بهدست میآید.

۲. فولادسازی اولیه (Primary Metallurgy)

آهن مذاب وارد کوره BOF یا EAF میشود و با استفاده از اکسیژن یا قوس الکتریکی، ناخالصیهای آن کاهش مییابد و فولاد خام تولید میشود.

۳. فولادسازی ثانویه (Secondary Metallurgy)

در این مرحله ترکیب فولاد دقیقتر تنظیم میشود. تکنیکهایی مانند تزریق عناصر آلیاژی، استفاده از گازهای بیاثر (مثل آرگون) و کنترل دما و اتمسفر، کیفیت فولاد را بالا میبرند.

۴. ریختهگری

فولاد مذاب به روش ریختهگری پیوسته به اشکال نیمهجامد مثل اسلب (برای ورق)، بیلت (برای میلگرد و سیم) یا بلوم (برای تیرآهن) تبدیل میشود.

۵. نورد گرم

قطعات ریختهگریشده در دمای بالا نورد میشوند تا شکل نهایی مانند تیرآهن، میلگرد، لوله و… را به خود بگیرند.

۶. شکلدهی نهایی

با روشهایی مثل نورد سرد، جوشکاری، ماشینکاری، پوششدهی (مثل گالوانیزه کردن) و عملیات حرارتی، فولاد به شکل و خواص نهایی خود میرسد.

نحوه ساخت فولاد

نحوه ساخت فولاد